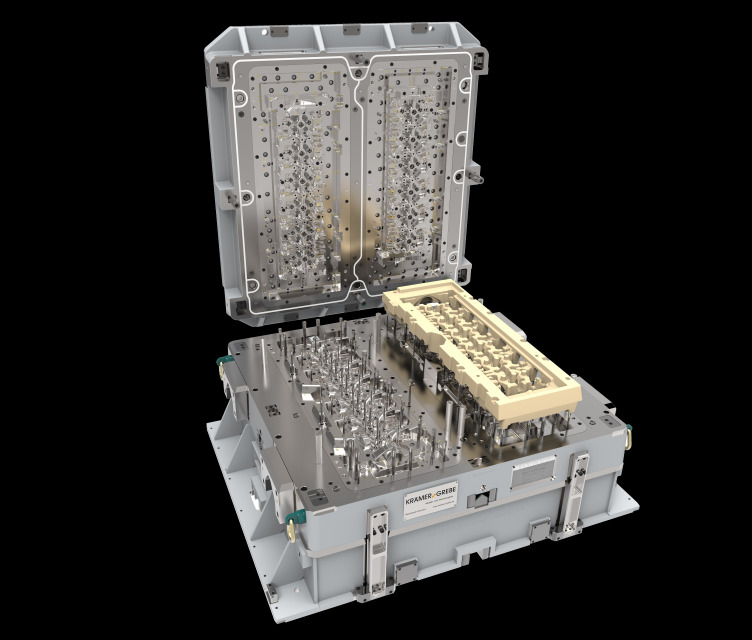

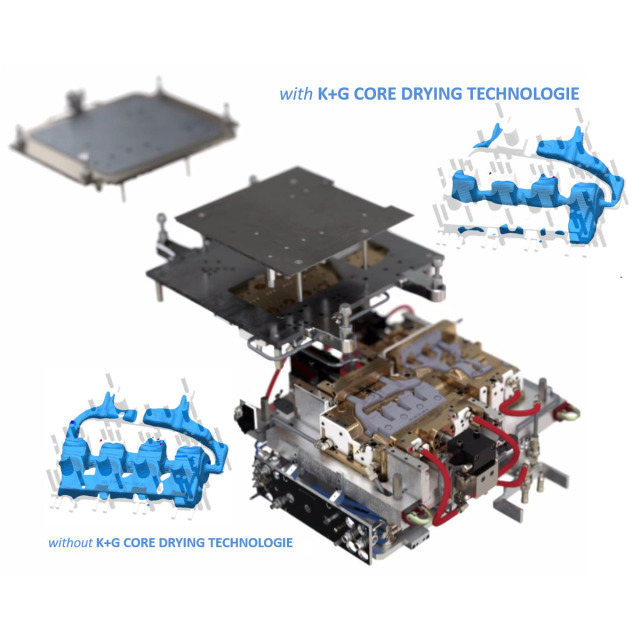

Die Qualität eines Gussprodukts wird maßgeblich von den entsprechenden Gieß- und Kernformwerkzeugen bestimmt. Durch die direkte Verknüpfung zum späteren Erzeugnis, ist eine optimale Werkzeugkonzipierung ein essentieller Faktor für den späteren Erfolg. Das Engineering und die Herstellung der Werkzeuge wird daher in der heutigen Zeit durch moderneste Simulationsanwendungen und 3D Messtechnologien entscheidend unterstützt.

Gerade bei neuen Gussproduktenentwicklungen ist nicht selten das Werkzeug ein kritischer Faktor, wenn es darum geht, die Time-To-Market so kurz wie möglich zu gestalten. KRÄMER+GREBE stellt auf der GIFA 2019 die modernsten Methoden der Werkzeugentwicklung und -herstellung vor, von der Produktidee über Optimierungsschleifen bis hin zur Wartung und Lifetime-Verlängerung sind modernste CAx-Tools, Analyseverfahren, Fertigungstechnologien und digitale Techniken im Einsatz.

Informieren Sie sich zu diesem interessanten Thema auf der GIFA bei einem Vortag unserer Spezialisten während der Break-Out-Session der Firma GOM am 26. und 27.06.2019 – 14:00 Uhr in Halle 10, Raum 10.1A.

Während der Messe freuen wir uns selbstverständlich auch über Ihren Besuch in unserem Unternehmen in Biedenkopf-Wallau. Vereinbaren Sie noch heute einen Termin und überzeugen Sie sich vor Ort nicht nur von unserer revolutionären Neuentwicklung sondern auch von unserem umfangreichen Leistungsspektrum.

Kontakt:

KRÄMER+GREBE GmbH &Co. KG, Ludwig-Grebe-Straße 5, 35216 Biedenkopf

messe@kraemer-grebe.de – T +49 6461 80080