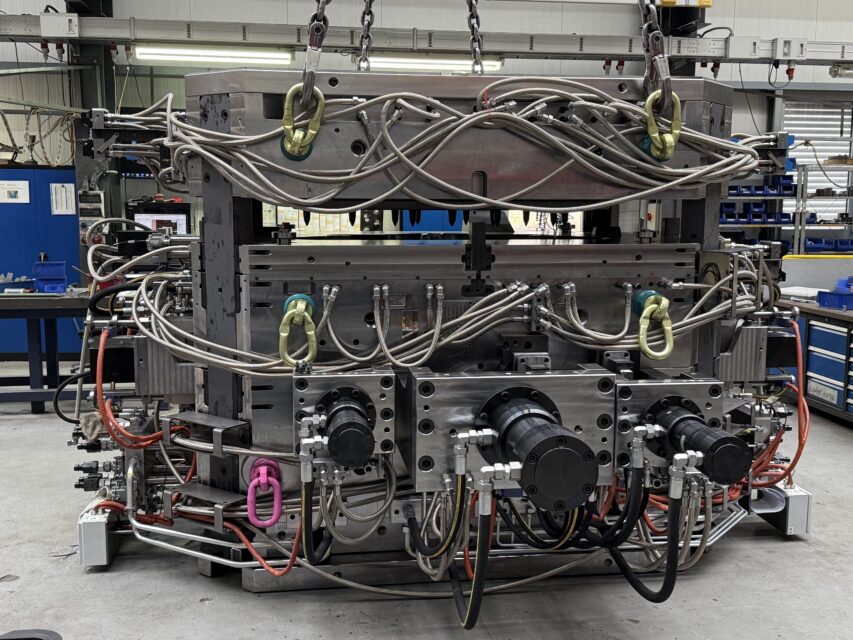

KRÄMER+GREBE hat die wegweisende Vier-Platten-Werkzeugtechnologie in einer vollständig serientauglichen Form umgesetzt!

Der Beweis für die Serientauglichkeit dieser Technologie wurde am 14. März 2025 durch das erfolgreiche Gießen auf einer Druckgussanlage mit 5.700to Schließkraft erbracht. Diese innovative Methode bietet Lösungen für die Herstellung qualitativ hochwertiger Bauteile, insbesondere bei geringen Wandstärken.

Um Aluminium-Gussprodukte in erstklassiger Qualität zu fertigen, müssen zahlreiche Faktoren optimal aufeinander abgestimmt werden. Dazu zählen die Anzahl und das Layout der Anschnitte, die Temperierung der Form, die Entnahme des Bauteils und des Angusssystems, die Sprühtechnik sowie Schmelztemperatur und Schussverlauf. Der Fachmann erkennt sofort, viele Faktoren, die in der richtigen Auslegung und Herstellung der Form zu berücksichtigen sind.

Mit der Entwicklung neuer Anguss- und Entformungssysteme mittels multipler Angüsse direkt an die Konturen in der Mehrplatten-Werkzeugtechnologie lassen sich im Druckgießverfahren funktions- statt fließwegoptimierte Bauteildesigns realisieren.

Durch eine funktionsoptimierte Bauteilgestaltung und eine idealisierte Auslegung der benötigten Angusspositionen, sowie der Fließwege, wird es möglich, die Bauteilgewichte und -dimensionen zu reduzieren. Insbesondere lässt sich das Bauteilgewicht bei gleicher Funktionserfüllung um bis zu 20 Prozent reduzieren.

Eine weitere Neuerung entsteht dadurch, dass die Anschnitte nahe dem Bauteil abgetrennt werden, wodurch Material und Zykluszeit eingespart sowie der Nachbearbeitungsaufwand geringgehalten werden kann.

Für das Team von KRÄMER+ GREBE war die Herausforderung speziell für den Serienprozess das Vier-Platten-Werkzeugkonzept entsprechend anzupassen. Entscheidende Neuerungen und innovative Lösungen hat das Team dafür entwickelt. Dazu gehört, dass die vierte Platte, die durch den Werkzeugbauer für das jeweilige Angusssystem konzipiert werden muss, die kontrollierte Abtrennung des Angusses nahe dem Bauteil während der Formöffnungsbewegung im Gießzyklus ermöglicht. Ein kritischer Prozessschritt, der vom Werkzeugbau sensibel und für die Funktionalität mit Abtrennung des Angusses serientauglich entwickelt und umgesetzt werden muss.

Auch für die multiplen Direktangüsse an die Konturen sind die Anforderungen serientauglich umzusetzen. Unter anderem hat das Team von KRÄMER+GREBE dafür kostengünstige Verschleißhülsen und 3D-gedruckte Kühlhülsen entwickelt, deren Zusammenspiel eine gute Temperierung der einzelnen Angusspfeifen des Angusssystems gewährleisten. Dazu kommt ein hydraulisch betätigtes Haltesystem, wodurch die unkontrollierte Bewegung des abgetrennten Angusssystems verhindert und so die Entnahmeposition aus der Gießmaschine sichergesetellt wird.

Eine weitere Entwicklung von KRÄMER+GREBE ist eine Reinigungs- und Instandhaltungsfunktion der vierten Platte, wodurch Säubern und eventuelles Austauschen der Verschleißteile des Angusssystems auf der Gießmaschine ermöglicht wird.

Last but not Least stellt das umfassende serientaugliche Layout, die Konstruktion und Fertigung der Vier-Platten-Druckgussform insgesamt eine Herausforderung dar. Die Form ist auf Robustheit, Konstanz, Revisionsfähigkeit, kurze Produktionszyklen und Langlebigkeit auszulegen. Gerade im Druckgussprozess muss die Form in der Lage sein, die wiederholten hohen Drücke und Temperaturen, die dabei auftreten, ohne sich zu verformen oder zu verschleißen, zu bewältigen. Dies gewährleistet nicht nur eine durchgängig hohe Qualität der produzierten Teile, sondern auch eine signifikante Effizienzsteigerung und Wirtschaftlichkeit über den gesamten Produktionszyklus hinweg.

KRÄMER+GREBE hat diese Aufgaben mit Engagement angenommen und umgesetzt. Dabei wurde stets das Ziel verfolgt, einen Prozess zu entwickeln, der für zukünftige Serienprodukte skalierbar und nutzbar ist.

Gespannt hat das Team von KRÄMER +GREBE den Abrissmoment beim ersten Gießen beobachtet. Mit Stolz und Erleichterung den „Knall“ vernommen und das fertige Gussteil begutachtet.

Neben den genannten Vorteilen der Material-, Zykluszeit- und Nachbearbeitungseinsparung ist durch diese Technologie die Reduzierung der Sprengfläche möglich, da das Angusssystem im Schatten des Bauteils oder der Bauteile liegt. Dadurch wird es möglich, bestehende Druckgussmaschinen auch für Mehrfachkavitäten oder für große Mega- bzw. Giga-Casting-Bauteile effektiv zu nutzen. Die Vier-Platten-Werkzeugtechnologie ermöglicht somit nicht nur eine effizientere Herstellung, die Kosten und Ressourcen spart, sondern auch eine große und flexible Anwendungsbreite. Wir sind überzeugt, dass diese Technologie hilft, qualitativ hochwertige Gussprodukte zu realisieren.

Für weiterführende Informationen zur serientauglichen Umsetzung steht das Experten-Team von KRÄMER+GREBE gerne zur Verfügung.